بلوک سبک: یکی از اولین و مهمترین چالشهای مهندسین در طراحی و انجام محاسبات سازه یک ساختمان، کاهش وزن آن است. مقاومت یک سازه در برابر زلزله با مقدار بار مرده آن رابطه معکوس دارد، یعنی هرچه بار مرده یا همان وزن ساختمان کمتر باشد، سازه مقاومتر است. به همین دلیل یکی از عناصر اصلی مقاومسازی ساختمان در برابر زلزله، کاهش بار مرده آن است.

بلوک سبک چیست؟

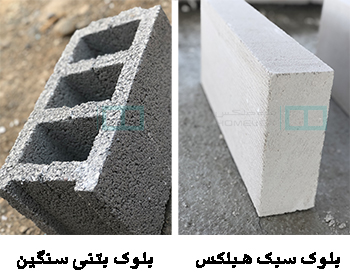

یکی از راههای کاهش وزن ساختمان، استفاده از مصالح سبکتر است که از این مصالح سبک میتوان به بلوکهای سبک اشاره کرد. بلوک سبک همانگونه که از نامش پیداست، وزن پایینی داشته و نسبت به بلوکهای بتنی معمولی که در اکثر دیوارهای باربر ساختمانها به کار میروند، سبکتر است و چگالی پایینتری دارد.

اولین هدف استفاده از بلوکهای سبک مقاوم سازی ساختمان در برابر زلزله است. اما علاوه بر آن ویژگیهای دیگری نیز سبب ایجاد کاربری گستردهی این نوع بلوک در سالهای اخیر شده که در ادامه به آنها میپردازیم.

بلوک هبلکس

بلوک هبلکستفاوت بلوک سبک و بلوک سنگین

تفاوت نوع سبک با سنگین، در مواد اولیه آنهاست. در تولید نوع سبک علاوه بر سیمان و آب، از مواد دیگری نیز استفاده میشود. این مواد که معمولا از انواع مواد معدنی هستند، با ویژگیهای منحصر به فرد خود نظیر سبک بودن و یا مقاومت بالا، بلوکهای سبک را از بلوک سنگین متمایز میکنند.

مقایسه بلوک سبک و بلوک سنگین

مقایسه بلوک سبک و بلوک سنگینتاریخچه بلوک سبک

در سال ۱۹۲۰میلادی در کشور سوئد، به دلیل از بین رفتن جنگلها، کمبود چوب و در نتیجه نیاز شدید به مصالح جایگزین برای ساختمان سازی به وجود آمد به همین خاطر، تفکر تولید بلوک هبلکس ایجاد شد. در سال ۱۹۲۴ میلادی، یک آرشیتکت و استادیار تکنولوژی ساختمان سوئدی، به نام دکتر اکسل اریکسون، در انستیتو ویل تکنولوژی استکهلم، برای نخستین بار بتن هوادار اتوکلاو شده را ابداع کرد.

حدود سال ۱۹۷۰ میلادی یک پیمانکار ساختمانی به نام جوزف هبل، سیستم تولید بلوک هبلکس را مکانیزه کرد، او همچنین با افزودن آرماتور، مقاومت بلوک تولید شده را افزایش داد. بلوک تولید شده توسط این سیستم بسیار سبک و مقاوم بود و موجب علاقمندی بسیاری از مهندسان معمار و مجریان ساختمانی به آن شد.

افزایش علاقهمندی به این بلوک و افزایش تقاضا برای استفاده از آن، باعث شد که تا سال ۱۹۹۵ میلادی ۵۱ کارخانه بلوک سبک با تولیدی برابر با ۳۱ میلیون متر مکعب در سال در سراسر دنیا احداث گردد که این میزان تا سال ۱۹۹۸ میلادی به ۱۵۰ واحد تولیدی با ظرفیت ۵۰ میلیون متر مکعب در سال افزایش یافت. به این ترتیب استفاده از این بلوک در سراسر دنیا مرسوم شد. قارههای اروپا، آسیا، آمریکا و اقیانوسیه، به ترتیب تولیدکنندگان عمده بلوک سبک هستند.

انواع بلوک سبک

به طور کلی بلوک سبک به نوع خاصی از بلوک ساختمانی میگویند که وزن پایینتری نسبت به بلوکبتنی معمولی دارد و خود دارای انواع متنوعی است که هر کدام دارای ویژگیهای منحصر به فرد و کاربریهای متفاوت هستند. بلوکهای سبک به دو دسته اصلی گازی و سبکدانه تقسیممیشوند. بلوک گازی یا هبلکس تنها یک نوع دارد اما بلوک سبکدانه انواع مختلفی دارد. تفاوت این دو نوع بلوک در ترکیبات آنها است. در بلوکهای سبکدانه از سیمان و پوکههای معدنی استفاده میشود درحالی در بلوک هبلکس چنین نیست. در ادامه به بررسی بیشتر این بلوکها و خصوصیاتشان میپردازیم.

بلوک گازی، هبلکس یا بلوک aac

این محصول یکی از رایحترین و پرکاربردترین انواع بلوک است. بلوک گازی از ترکیب آب، آهک، سیمان، پودر آلومینیوم و سیلیس ساخته شده و دارای بافتی متخلخل یا به اصطلاح سلولی است که بر اثر واکنش پودر آلومینیوم با آهک به وجود میآید. نکتهقابل توجه درباره این نوع بلوک ، نامهای تجاری متنوع آن است. شاید تا به حال نام بلوک aac یا سیلکس، سیپورکس، کیبکس و… را شنیده باشید. این نامها برگرفته از نام شرکت تولید کننده بلوکها بوده و اشاره به نوع متفاوتی از بلوک ندارد. یعنی تمام این بلوکها همان بلوک گازی یا هبلکس هستند و ترکیبات و کاربری یکسان و در بعضی موارد قیمت و ابعاد گوناگون دارند.

گفتیم که هبلکس یکی از انواع پرطرفدار بلوک سبک است اما دلیل آن چیست؟ اولین مزیت قابل توجه بلوک سبک هبلکس، مقاومت فشاری بالای آن است. با اینکه مقاومت فشاری هبلکس به اندازه بلوک بتنی سنگین نبوده و برای دیوارهای باربر مناسب نیست، ولی با توجه به وزن پایین، مقاومت فشاری ۴۰ کیلوگرم بر سانتی متر مربع عدد مناسبی میباشد.

مزیت دیگر بلوکهبکس ویژگی عایق بودن آن است. بلوکهای گازی عایق صوتی و حرارتی بینظیری برای سازههای گوناگون هستند که از اتلاف انرژی و ایجاد آلودگی صوتی در ساختمان جلوگیری میکنند.

بلوک سبکدانه

بلوکسبکدانه نوعی مصالح سبک است که خود انواع مختلفی دارد که در ادامه به بررسی انواع مختلف آن میپردازیم.

بلوک لیکا

لیکا مادهای است که از گرما دادن خاک رس در حوضهای مخصوص تولید میشود. در طی این فرایند گازهای خروجی باعث ایجاد حبابهایی در بافت رس میشود. این تخلخل باعث سبک شدن رس و در نهایت مخلوط کردن آن با آب و سیمان به منظور تولید بلوک سیمانی لیکا میشود. بلوک لیکا نوعی بلوکسیمانی سبک است. بلوکهای سبک معمولا دارای حفرههایی هستند که باعث کاهش وزن بلوک و افزایش خاصیت عایق آن میشود.

رایجترین نوع بلوکلیکا معمولا دارای دو حفره است و ضخامت اطراف حفرهها به گونهای طراحی شده است که بتواند فشاری تا حدود ۷۰ کیلوگرم بر سانتی متر مربع را تحمل کند. بلوک لیکا سنگینتر بوده و معمولا در دیوارهای تیغهای به کار میرود. این بلوک بر خلاف هبلکس، عایق خوبی نیست و به این دلیل ترجیحا در منازل مسکونی یا ساختمانهایی نظیر کتابخانه یا بیمارستان به کار نمیرود و در سازههای تجاری و اداری کاربرد بیشتری دارد.

بلوک پوکهای

بلوکهای ساخته شده از پوکه معدنی، نخستین بار توسط معماران ایتالیایی مورد استفاده قرار گرفتند. این بلوکها به خاطر مقاومت و ماندگاری بالایی که داشتند، مورد توجه معماران رومی قرار گرفتند و در یکی از مشهورترین ساختمانهای روم یعنی معبد پانتئون به کار رفتند. بلوک پوکهای انواع مختلفی دارد که تمام آنها از پوکه معدنی ساخته نشدهاند. در ادامه بیشتر به سایر مواد سازندهی بلوکهای پوکهای خواهیم پرداخت. بلوک پوکهای از مخلوط سیمان، آب و ذرات پوکه معدنی به دست میآید و به همین دلیل به این نوع بلوک، بلوکپوکه معدنی یا بلوک سبک معدنی نیز میگویند.

پوکه معدنی چیست؟

پوکه معدنی، خود مادهای شبیه به خاکستر است که از گدازههای آتشفشانی حاصل از فورانهای پرقدرت کوههای آتشفشان به دست میآید. نکته جالب توجه درباره این ماده این است که به علت چگالی پایین روی آب میماند و همین چگالی پایین سبب کاربرد آن در بلوکساختمانی شده است.

همچنین در ساختار پوکه معدنی مقادیر بالایی از سیلیکات، مقداری آهن و منیزیم یافت میشود. بلوکپوکه معدنی معمولا برای اجرای دیوارهای تیغه و دیوارهای حاشیه بکار میرود. دلیل این امر وزن پایین این نوع بلوک است. درست است که بلوکپوکهای از استحکام بالایی برخوردار است اما به هر حال بلوکهای بتنی سنگین، بهترین گزینه برای دیوارهای باربر به شمار میروند.

یکی از مهمترین مزایای بلوکهای پوکهای، عدم رسانایی گرمایی و در نتیجه قابلیت عایق گرمایی آن است. بلوکهای پوکهای در دیوارهای اصلی ساختمان، نه بهمنظور دیوارچینی، بلکه به منظور عایق سازی ساختمان به همراه بلوکهای سنگین استفاده میشوند. همچنین مقاومت حرارتی بالای بلوک پوکهای، از ورود صدمه به ساختمان در هنگام آتش سوزی، جلوگیری میکند. از آنجایی که بلوکپوکهای در ابعاد متنوعی تولید شده و نیز شکل پذیری بالایی دارد (با استفاده از ابزار مخصوص، این بلوکها را میتوان به ابعاد یا اشکال دلخواه در آورد) ظاهری چشم نواز و در عین حال منسجم را به ساختمان میبخشد.

همانطور که اشاره کردیم، بلوکپوکهای از مقاوت بالایی برخوردار است. بلوکپوکهای یکی از مصالح ساختمان محبوب در مناطق شرجی و مناطق موسمی است.

بلوک پرلیت

بلوکپرلیت از ترکیب دانه صنعتی پرلیت، دانه معدنی اسکوریا، پومیس، الیاف پلی پروپیلن (p.p) و آب تولید میشود. ماده اصلی که ویژگیهای مهم این بلوک را ایجاد میکند، پرلیت است. پرلیت نوعی ماده معدنی است که به سبب وزن بسیار پایین در صنعت ساختمان سازی کاربرد گستردهای دارد و یکی از آنها ساخت بلوکپرلیت است. ویژگی اصلی بلوکپرلیت عایق بودن آن است. پرلیت دارای ساختاری متخلخل است و وجود این تخلخل به جلوگیری از ورود صدا و یا هوا (گرما و سرما) به داخل سازه جلوگیری میکند. هر چند بلوکپرلیت کاربرد بسیار گستردهای ندارد اما در ساختمانهای نیازمند عایق سازی، میتواند گزینه مناسبی باشد.

مراحل تولید بلوک سبک

گفتیم که بلوکهای سبک انواع گوناگونی دارند و اولین تفاوت آنها ماده سازندهشان است. بنابراین فرایند ساخت این بلوکها مشابه نیست و از روشها و دستگاههای متفاوتی برای تولید هرکدام استفاده میشود.

مراحل تولید بلوک هبلکس

-

ترکیب آب و سیمان

در مرحله نخست، آب و سیمان در دیگی بزرگ و به وسیله میکسر با یکدیگر ترکیب میشوند. در این مرحله نسبت آب و سیمان به گونهای است که ترکیبی بسیار رقیق یا به اصطلاح دوغاب آب و سیمان تولید میشود.

-

افزودن سایر مواد

در مرحله دوم، آهک، پودر آلومینیوم و سیلیس به دوغاب سیمان اضافه میشوند. باید توجه کرد که مخلوط نهایی باید غلظت مناسبی داشته باشد، یعنی نه خیلی خشک و چسبناک و نه خیلی رقیق باشد. پس از آن مخلوط نهایی درون قالبهای مخصوص به طوری که نیمی از قالب را پر کند، ریخته میشود.

-

هوادهی

یکی از مهمترین مراحل تولید هبلکس، هوادهی است. همانطور که از نامش پیداست، در این مرحله، حبابهای کوچک هوا در بافت بلوک ایجاد شده و مهمترین خاصیت هبلکس یعنی سبک بودن آن را به وجود میآورد، به این منظور قالبهای هبلکس درون دستگاه هوادهی قرار میگیرند. تنظیمات دستگاه و مقدار آلومینیوم و آهک باید به گونهای باشد که هوای وارده بیش از ۵ درصد حجم بلوک را تشکیل ندهد. اما این هوا دقیقا چیست و از کجا وارد بلوک میشود.

در فرایند هوادهی، آنچه که وارد بلوک میشود، کاتالیزوری برای واکنش آلومینیوم و آهک است. فرآورده این واکنش گاز سبک هیدروژن است که حبابهای میکروسکوپی در بافت بلوک به وجود میآورد و باعث افزایش حجم بلوک، کاهش جرم آن و در نهایت کاهش چگالی آن میشود. از آنجایی که گاز هیدروژن بسیار سبک است، پس از پایان واکنش از بلوک خارج شده و وارد هوا میشود اما حبابهای ایجاد شده در بلوک باقی میمانند. این حبابها نه تنها استحکام بتن را کاهش نمیدهند، بلکه آن را در برابر عواملی مانند انجماد و سرما مقاوم ساخته و از ترک خوردن بلوک بر اثر تغییرات دمایی جلوگیری میکنند.

-

برش دادن بلوکها

ترکیب اولیه بلوک درون قالبی بزرگ ریخته شده و در دستگاه هوادهی قرار میگیرند. پس از آن، بتن هوادهی شده از قالبها خارج شده و با دستگاه برش، در اندازههای متنوع بریده میشود.

-

عمل آوری

در این مرحله، بلوکهای برش خورده وارد حوض گرما یا دستگاه اتوکلاو میشوند. در دستگاه اتوکلاو بلوکها به وسیلهی بخار عمل میآیند. با اینکه بخار باعث تضعیف پیوند میان اجزای سازنده اکثر بلوکها میشود، در بلوک هبلکس اینطور نیست چرا که استحکام بلوک هبلکس با بخار افزایش مییابد.

-

بسته بندی

پس از خروج بلوکها از دستگاه اتوکلاو، زمان بسته بندی است. بلوکهای هبلکس در سایزهای متنوعی تولید میشوند و در به صورت تکی و یا چندتایی بسته بندی و به بازار عرضه میگردند.

مراحل تولید بلوکهای سبکدانه (لیکا، پوکهای و پرلیت)

فرایند تولید بلوکهای سبکدانه تقریبا مشابه و مواد اولیه آنها متفاوت است. از آنجایی که در ترکیبات اولیه تمام این بلوکها مواد معدنی وجود دارد، قبل از شروع فرایند تولید، باید از مرغوبیت و مناسب بودن این مواد معدنی برای بلوک اطمینان یافت. مثلا مناسب ترین پوکه برای ساخت بلوک پوکهای، رنگ تیرهای دارد ( آهک کمتر)، سبک و درصد ناخالصی آن پایین است. وجود ناخالصی در پوکه، سبب از بین رفتن ویژگیهای اصلی آن نظیر وزن پایین و مقاومت در برابر رطوبت میگردد. فرایند تولید این بلوکها به شرح زیر میباشد:

- اندازهگیری مواد: برای اینکه بلوک استحکام و ویژگیهای لازم را داشته باشد، مواد اولیه باید با دقت فراوان اندازهگیری و به نسبت درست با یکدیگر مخلوط شوند.

- ترکیب مواد:در این مرحله تمام مواد اولیه در یک میکسر بزرگ با یکدیگر مخلوط میشوند تا زمانی که مخلوط کاملا یکدست شود و هیچ اثری از مواد اولیه خام مثل سیمان در آن نباشد، سپس ترکیب نهایی درون قالب مخصوص ریخته میشود.

- ویبراتور: پس از انتقال مخلوط بلوک به قالب، قالبها درون دستگاه ویبراتور قرار میگیرند. این دستگاه به منظور یکدست سازی مخلوط بلوک و از بین بردن هرگونه ناخالصی، به مقدار کافی قالبها را میلرزاند.

- پرس: پس از یکدست شدن مخلوط بلوک، قالبها روی یک صفحهی بزرگ فلزی و پس از آن در دستگاه پرس قرار میگیرند.

- عمل آوری: بلوکهای سبکدانه معمولا به وسیله بخار آب عمل میآیند. بنابراین بلوکهای پرس شده حدود ۱۰ الی ۱۳ ساعت را در اتاق بخار سپری میکنند.

چسب هبلکس

در این میان بهتر است اشارهای به ملات بلوکهای سبک نیز داشته باشیم. چسب هبلکس نوعی ملات آماده و خشک است که پس از ترکیب با آب، آماده استفاده میشود. این ملات بیشترین سازگاری را با بلوک هبلکس دارد اما برای تمام بلوکهای سبک قابل استفاده بوده و البته انتخاب اول برای اجرای دیوارهای بلوک سبک است.

چسب هبلکس ترکیبی از سیمان پرتلند، ماسه خشک با پودر سنگ، چسب پلیمری و آب میباشد. در واقع چسب هبلکس مانند ملات سیمانی است که به وسیله ترکیبات پلیمری از نظر کاربری بهبود یافته است. سیمان، استحکام، مقاومت فشاری و چسبندگی چسب را به وجود میآورد. پودر سنگ یا ماسه که بیشترین درصد ترکیبات چسب را شامل میشود، نوعی پرکننده است و برای افزایش حجم چسب به کار میرود.

چسب پلیمری که مهمترین ماده سازنده و عامل تفاوت چسب هبلکس از سایر انواع ملات است، به منظور جلوگیری از جذب آب چسب توسط بلوک و در نتیجه کاهش چسبندگی میشود. به همین دلیل چسب هبلکس در مقایسه با ملات سیمانی، باعث اتصال بهتر بلوکها به یکدیگر میشود.

مزایای بلوک سبک

بلوکهای سبک مزایای متعددی دارند که همین مزایا دلیل گسترش کاربری آنها هستند. از مزایای آن میتوان به موارد زیر اشاره کرد:

وزن پایین

اصلیترین مزیت این نوع بلوکها، وزن پایین آنها است. ساختمانهایی که بار مرده زیادی دارند، بیشترین خرابی و صدمه را در طول زلزله تجربه میکنند. بنابراین کاهش وزن ساختمان یا همان بار مرده، یکی از چالشهای اصلی ساخت هر ساختمان میباشد. بلوکهای سبک نمیتوانند به صورت گسترده و در تمامی دیوارهای ساختمان استفاده شوند، اما بکارگیری بلوک سبک در دیوارهای غیر باربر تا حد زیادی به کاهش بار مرده سازه کمک میکند.

افزایش سرعت ساخت و ساز

به علت وزن کم بلوکهای سبک، حمل و نقل آنها بسیار آسانتر است. در برخی موارد بلوکهای بتنی سنگین با ماشینها و یا روشهای مخصوص به طبقات بالا حمل میشوند. در حالی که بلوکهای سبک به راحتی و توسط نیروی انسانی میتوانند به تمان بخشهای سازه انتقال یابند. از طرفی بلوکهای سبک معمولا ابعاد بزرگتری نسبت به بلوک سنگین عادی دارند؛ بنابراین ساخت هر متر مربع از دیوار بلوک سبک، تعداد کمتری از بلوک و در نتیجه زمان کمتری میطلبد. همچنین به ملات بلوکهای سبک نیز اشاره کردیم. سهولت بالای استفاده از این ملات، سرعت اجرای دیوار را افزایش میدهد.

مقاومت حرارتی بالا

به مقدار زمانی که یک جسم میتواند در برابر حرارت تخریب نشود و آسیب جدی نبیند، مقاومت حرارتی میگویند. بلوکهای سبک با توجه به ضخامت خود حدود ۲ تا ۶ ساعت در برابر حرارت آتش مقاومت نشان میدهند. این بلوکها برای مناطقی که احتمال آتش سوزی بالایی در آنها وجود دارد، مناسب هستند.

مقاومت فشاری بالا

درست است که بلوکهای سبک به اندازهی بلوکهای سنگین بتنی که در دیوارهای باربر و اصلی سازهها به کار میروند، مقاوم نیستند، اما نسبت به وزن خود، مقاومت فشاری بالا و مناسبی برای بکارگیری در سایر دیوارهای سازه دارند.

ضد موریانه بودن

بسیاری از مصالح ساختمانی که دارای سازندههای ارگانیک یا گیاهی هستند، نسبت به خوردگی توسط موریانهها آسیب پذیرند. اما بلوکهای سبک از معدنی و غیر ارگانیک تولید میشوند بنابراین در برابر خوردگی و فرسودگی مقاومند.

عایق حرارتی

بلوکهای سبک عایق حرارتی مناسبی میباشند. این امر موجب حفظ حرارت محیط داخلی ساختمان در زمستان و سرما در تابستان، در نتیجه کاهش مصرف انرژی و به تبع آن کاهش هزینهها میگردد.

معایب بلوک سبک

پس از بیان تمام ویژگیهای منحصر به فرد و مزایای بیشمار بلوک سبک، زمان آن است که به برخی از معایب این بلوک نیز بپردازیم:

- محدودیت کاربری: بلوکهای سبک از مقاومت فشاری خوبی برخوردارند اما مقاومت آن به اندازه بلوکبتنی سنگین نیست. بنابراین در اکثر دیوارهای سازه نمیتواند به کار رود.

- قیمت بالای تولید: گفتیم که در فرایند تولید بلوکگازی از سیلیس و در بلوکهای سبکدانه از مواد معدنی استفاده میشود. قیمت ماده سیلیس نسبت به سایر مواد سازنده بلوکهای بتنی بالاتر است. بنابراین تولید بلوکهای گازی گران قیمتتر از بلوکهای بتنی عادی است. همچنین فرایند استخراج مواد معدنی، قیمت خرید آنها را بالا میبرد بنابراین تولید این نوع بلوک سبک نیز، فرایندی گران قیمت دارد. البته باید گفت بلوکهای سبک با افزایش سرعت ساخت و ساز، هزینه نهایی ساخت یک ساختمان را کاهش میدهند اما در کل قیمت بلوکهای سبک حدود دو برابر قیمت بلوکسنگین معمولی است.

- شکنندگی: بلوکهای سبک به خصوص بلوکهبلکس، ماهیتی شکننده دارند. علت اصلی این خصوصیت وجود مواد معدنی در بلوک است. این شکنندگی باعث عدم اتصال درست بلوک به عناصر سازهای و گاهی شکستن آن در طی فرایند میخ کردن بست به بلوک میشود. البته در صورتی که این فرایندها به صورت اصولی انجام شوند، مشکلی به وجود نمیآید.

- اثرات مخرب زیست محیطی: برای تولید بلوک های سبک، نیاز به استخراج مواد معدنی از معادن مختلف است که خود فرایندی پرهزینه و البته آلودهکننده دارد. همچنین فرایند عمل آوری و هوادهی بتن بلوکها اثرات مخربی بر محیط زیست میگذارد.

ابعاد بلوکسبک

اشاره کردیم که بلوکهای سبک ابعاد بزرگتری نسبت به بلوکهای سنگین دارند. علت اصلی این امر چگالی پایین این بلوکها است. بلوکهای سبک برای استفاده در دیوارهای باربر و اصلی طراحی نشدهاند و ببشتر برای دیوارهای پیرامونی سازه و دیوارهای جداکننده به کار میروند و از این رو وزن پایینی دارند اما داشتن وزن و حجم پایین، استفاده از آنها را تا حدی بی فایده کرده و به عبارتی یکی از مزایای رقابتی آن را از بین میبرد.

بنابراین با افزایش حجم بلوکسبک، چگالی آن را کاهش دادند، تا نه تنها سرعت ساخت و ساز را بالا ببرد بلکه با چگالی پایین خود، در برابر رطوبت و آب مقاوم باشد. بلوکهبلکس معمولا دارای طول ۶۰ سانتی متر است که حدود دو برابر طول بلوکبتنی معمولی میباشد.

سوالات متداول

چرا نوع بلوک انتخابی در فرآیند ساخت مهم است؟

هر نوع بلوک برای یک یا چند نوع کاربری مشخص و شرایط محیطی متفاوت مناسب است. تشخیص بلوک مناسب برای یک سازه، به منزله ساخت اصولی آن و عمرمفید طولانی سازه میباشد. بنابراین هر نوع از مصالح ساختمانی از جمله بلوکها، ممکن است مزایای فراوانی داشته باشند، اما برای یک سازه مناسب نباشند.

چرا به جای بلوک بتنی سنگین، باید از بلوک سبک استفاده کرد؟

از کدام بلوک باید استفاده کرد؟ سبک یا سنگین؟

گفتیم که در برخی از بخشهای سازه، ضرورتی برای استفاده از بلوک سنگین وجود ندارد. اما در دیوارهای باربر به هیچ عنوان نمیتوان از بلوک سبک استفاده کرد، پس در این دیوارها باید بلوکسنگین به کار رود. در دیوارهای غیر باربر میتوان از بلوکسنگین استفاده کرد اما همانطور که گفتیم این کار، سرعت ساخت و ساز را کاهش میدهد و هزینهها را بالا میبرد.

فرآیند خرید بلوک و صدور پیش فاکتور از شرکت چگونه است؟

چرا قیمت بلوک روزانه تغییر میکند؟

طبق استاندارد ملی، بلوکسبک چه ویژگیهایی دارد؟

با توجه به آنچه که گفتیم، بلوکهای سبک میتوانند در هر سازهای به کار روند. اما با توجه به سازه، باید نوع آن را به درستی انتخاب کرده و به صورت اصولی آن را به کار برد، در غیر این صورت، با وحود مزایای فراوان، استفاده از بلوکسبک در سازه نه تنها فایدهای ندارد. بلکه ممکن است ساخت سازه را غیر اصولی کند و کیفیت آن را کاهش دهد.